1.CORE Technologie und Funktionalität

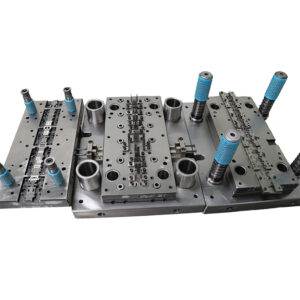

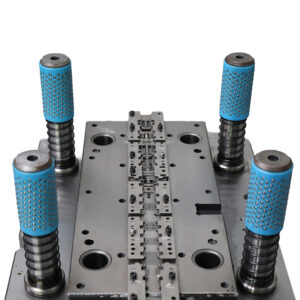

Diese Lösung entwickelt für Automobilsysteme und nutzt die branchenführende 3D-Simulation entfaltet Technologie und Anti-Deformationsformationsstrukturen, um in komplexen Geometrien Präzision zu erreichen:

① Side-Push Material Bridge Design: eliminiert herkömmliche Stempeldeformationsrisiken, wodurch die strukturelle Stabilität mit der Oberflächenglätte ≤RA 0,8 μm verstärkt wird.

Präzisionsformung von ②multi-Stufe: Kombiniert vorbiegender Linien mit segmentierten Druckrippen, um 0,5-mm<Materialstärke).

③Zero-Burr-Schnittprozess: Das automatisierte Gasblassensystem trennt Abfall nach angeschlossenem Materialschnitt, um kritische dimensionale Toleranzen von ± 0,03 mm zu gewährleisten.

2.primäre Funktion:

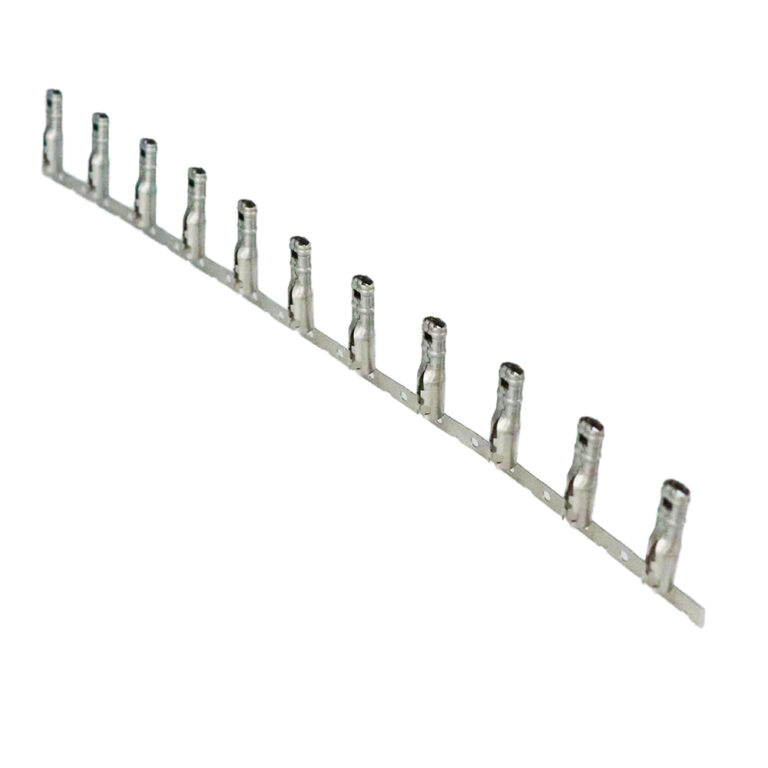

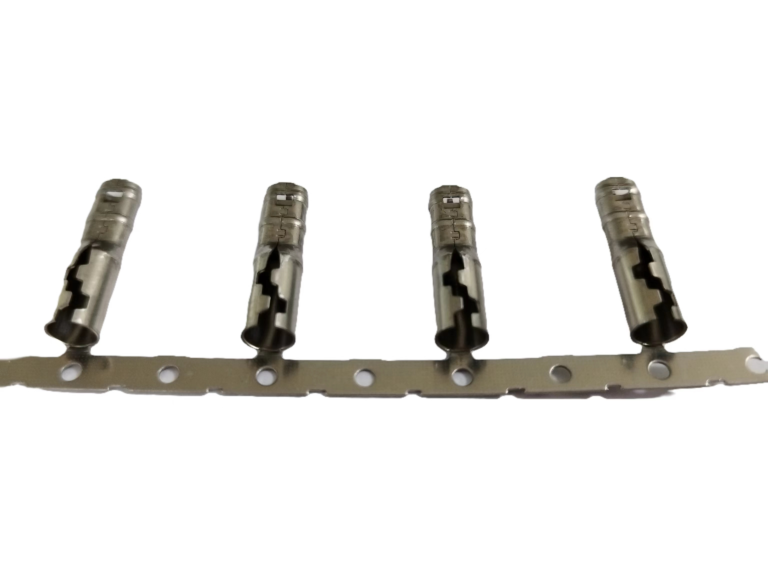

Bietet hochfeste Schutzgehäuse für elektrische Automobilstopfen und garantiert die Signalübertragung von Null unter extremen Vibrationen und Temperaturbedingungen.

Produktdetails

Anwendungen

Neue Energy Vehicles (NEVs): Batterie-Management-System (BMS) Hochspannungsanschlüsse, Motorcontroller-Gehäuse.

Traditionelle Kraftstofffahrzeuge: ECU -Steuereinheiten, Sensorkabelbaumschilde.

5 Gründe, uns zu wählen

1.Edierte F & E -Versicherung:

Überrückende Teams verwalten die vollständige Lebenszykluskontrolle von der Konstruktion bis zur Massenproduktion, die Lösung struktureller Entfaltung und Stabilitätsprobleme.

2. Digitale Simulation Führung:

Die 3D-Dynamik-Entfaltungssimulationen prognostizieren die Materialdeformation und erzielen 99,2% der Erstpassrendite.

3.Proprietary Fertigungsbrachbrüche:

Die exklusive Seitenpush-Materialbrücke + segmentierte Druckrippentechnologie befasst sich mit der Dünnwand-Biegeverformung.

4.Automatisierte Präzisionsproduktion:

Die optische CCD-Inspektion überwacht die dimensionalen Variationen der Echtzeit und verhindert Stapeldefekte.

5. Zuverlässigkeit der Automotive:

ISO/TS 16949 zertifiziert mit Validierung unter -40 ℃ ~ 125 ℃ Thermo -Radsporttests.